Aún más poderosa es la capacidad de un digital twin para generar ideas sobre cómo ciertos eventos podrían afectar al negocio de una empresa. Al simular y modelar los impactos y las posibles respuestas, un digital twin puede sugerir los mejores cursos de acción para la empresa. Esto es una gran ventaja para una empresa en tiempos de gran incertidumbre y puede ayudar a los líderes a tomar decisiones mucho más informadas sobre cómo proceder. Así, por ejemplo, si una frontera comercial se cierra, o si una planta se cierra o si una línea se rompe, la empresa será capaz de pivotar y ajustar la cadena de suministros porque es capaz de modelar rápidamente escenarios alternativos sobre dónde producir, cómo y dónde enviar, e incluso dónde redirigir los envíos en tránsito.

Una empresa de automoción utilizó un digital twin para ayudar a predecir la salud financiera y la viabilidad de sus proveedores de primer y segundo nivel. Esto era vital, teniendo en cuenta la naturaleza "justo a tiempo" de la industria del automóvil. Si una sola pieza no llega a la fábrica, la empresa no podrá fabricar el automóvil. La modelización de la salud de la base de suministro permitió a la empresa identificar a un puñado de proveedores que se encontraban bajo presión financiera y, por consecuencia, realizar intervenciones específicas para mejorar su rendimiento operativo y su rentabilidad, reduciendo así los riesgos de suministro para el fabricante de equipos originales (OEM).

Los buenos procesos se basan en buenos datos

Unos datos buenos y precisos son un elemento fundamental para la eficacia de un digital twin. Si, por ejemplo, el pedido múltiple de materiales de embalaje es incorrecto, alguien tiene que cambiarlo manualmente cada vez que se hace un pedido. ¿No podría el comprador evitar esto simplemente cambiando los datos maestros del pedido? Podría hacerlo, pero, por diversas razones, nunca llega a ocupar el primer lugar en su lista de prioridades. Así que la práctica puede durar meses o incluso años.

Este tipo de errores en los datos maestros pueden encontrarse en todas las operaciones de un fabricante, lo que hace que los procesos se estanquen. En algunos casos, un fabricante puede tener varias entradas para el mismo proveedor y no saberlo. Puede haber una sola equivocación en una de las direcciones, o ligeras variaciones del nombre del proveedor, o una dirección de la sede central en una entrada y una dirección de la filial en otra. Si el fabricante quiere analizar la cantidad que compra a ese proveedor, tiene que desduplicar todos esos registros para poder obtener una imagen precisa del gasto total, que es una herramienta importante para negociar condiciones de precio más favorables.

Otro ejemplo es el plazo de entrega. Los plazos de entrega suelen ser muy variables, lo que no es de extrañar, ya que se trata de un proceso complicado. Pero la mayoría de las veces nos encontramos con que los ajustes de los parámetros del sistema para los plazos de entrega son excesivamente generosos o simplemente erróneos. Si alguien sabe que los ajustes no son precisos pero no los corrige, suele compensar ajustando sobre la marcha, lo que sólo puede agravar el problema.

Estas y otras situaciones son buenos ejemplos de por qué los fabricantes necesitan una forma de limpiar sus datos de forma regular y continua. La analítica y el aprendizaje automatizado adecuados pueden identificar automáticamente estas anomalías, sugerir correcciones e incluso (dentro de las reglas) corregir automáticamente los datos maestros. Este tipo de capacidad de autocorrección o autorreparación puede aplicarse a casi todo tipo de datos cotidianos de la cadena de suministros, y puede formar parte de un digital twin eficaz o funcionar por sí solo. En cualquier caso, permite a los fabricantes afinar sus procesos de forma continua y automática.

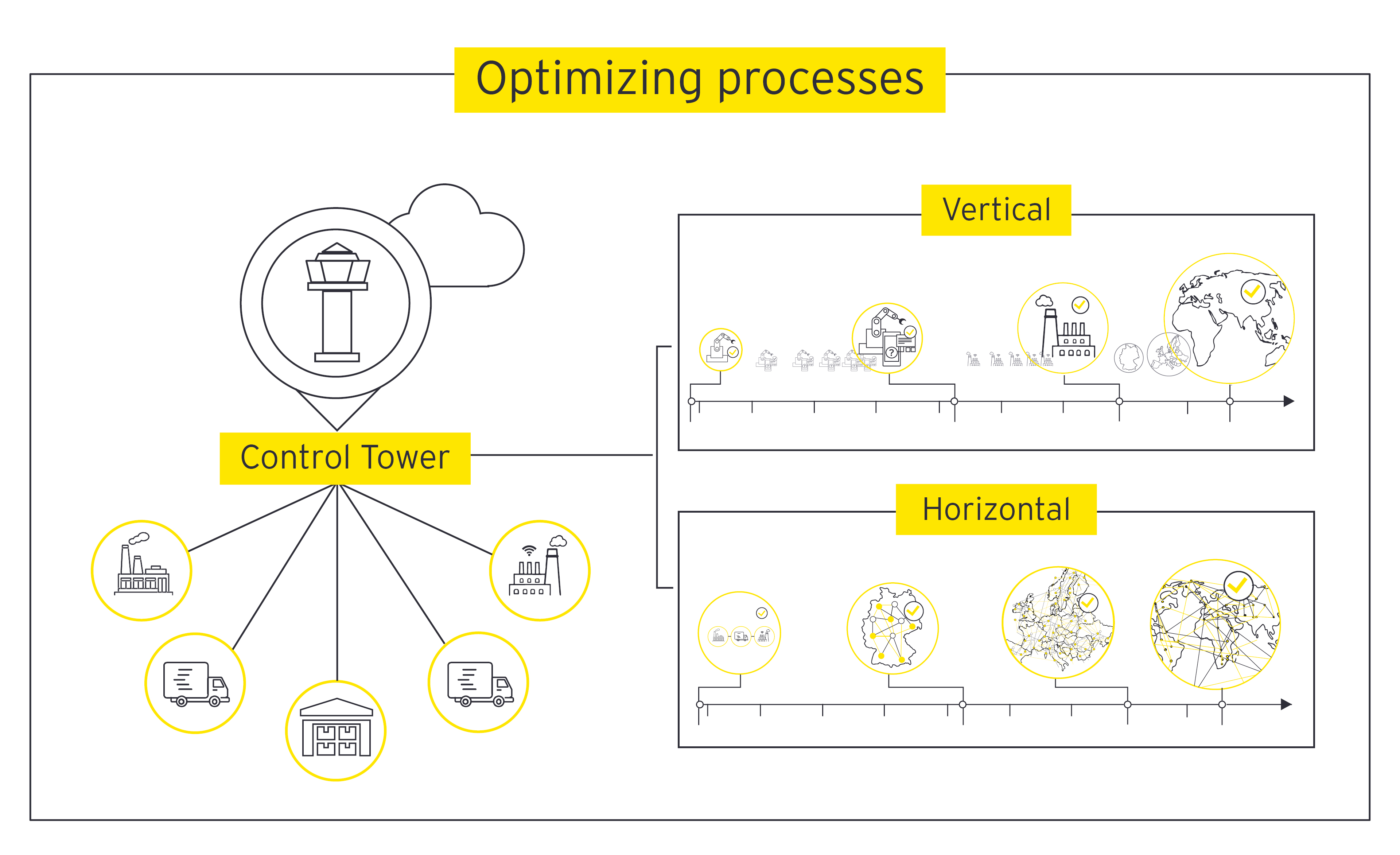

Las tecnologías de Microsoft desempeñan un papel fundamental en la optimización de los procesos

Al considerar los digital twins, la gente suele imaginarse modelos reales en 3D, por ejemplo, uno de un motor de avión que replica el comportamiento del motor en el mundo físico. Pero cuando se aplican a la cadena de suministros de principio a fin, los digital twins son más bien dashboards intuitivos y fáciles de usar. En cualquier caso, podrían, en teoría, estar totalmente automatizados: supervisar continuamente el funcionamiento de un proceso y, por sí solos, realizar ajustes o tomar otras medidas para mantener un rendimiento óptimo. En la práctica, eso está todavía muy lejos para muchas industrias y puede que nunca tenga sentido para algunas. Lo más frecuente es que exista una relación simbiótica entre los sistemas y los humanos. La automatización y la inteligencia artificial (IA) pueden formular recomendaciones, e incluso probar y recorrer los escenarios alternativos más probables. Pero los humanos siguen siendo necesarios para revisar las opciones, tal vez perfeccionarlas con la información más reciente que puede no haber estado disponible antes y tomar una decisión final sobre el curso de acción.

Mientras que los digital twins estaban a la vanguardia de la innovación hace una década, cada vez son más comunes y viables para una amplia gama de fabricantes gracias a los avances tecnológicos. En particular, una serie de tecnologías están poniendo los digital twins al alcance de la mayoría de los fabricantes y son la base de las capacidades de los digital twins dentro de las soluciones, como EY Smart Factory.

Este tipo de tecnologías, como las impulsadas por Microsoft Azure, empiezan por ayudar a los fabricantes a resolver uno de sus mayores y más duraderos problemas: obtener una buena visibilidad de la cadena de suministros de principio a fin. Para ello, se agrupan los datos en un Data Lake procedentes de sistemas dispares de la cadena de suministros — incluida la información generada por los sensores de Internet de las cosas (IoT) integrados en los equipos y otros activos — así como los datos sobre factores externos, como el tiempo, el tráfico y las noticias. A continuación, los datos agregados se limpian para que pueda acceder a ellos un digital twin, que ofrece información generada a partir de esos datos a través de una plataforma como el dashboard de Microsoft Power BI. El modelado de escenarios y las recomendaciones son gestionados por tecnologías como Microsoft Azure Cognitive Services, una familia de servicios de IA e interfaces de programación de aplicaciones cognitivas (API) que permite a los fabricantes crear rápida y fácilmente aplicaciones inteligentes que pueden impulsar una toma de decisiones más precisa e informada.

"Las herramientas impulsadas por la nube son una bendición para la optimización", afirma Neal Meldrum, director de estrategia empresarial de Microsoft. "Pueden optimizar las operaciones de las fábricas: equipando a las personas con los datos y las herramientas que necesitan para identificar las áreas de desperdicio; mejorando los tiempos de ciclo de las operaciones de fabricación; haciendo que los procesos de automatización sean más rápidos y sencillos; manteniendo los equipos de forma más eficiente mediante la predicción precisa de las necesidades de mantenimiento; realineando dinámicamente la producción para satisfacer las demandas cambiantes; y aumentando los tiempos de rotación del inventario en toda la cadena de valor, todo ello reduciendo el consumo de energía."