A medida que los fabricantes lidian con cómo responder al impacto que COVID-19 está teniendo en sus negocios, la importancia crítica de la resiliencia de las operaciones de manufactura nunca ha sido más clara. Pero incluso antes de la crisis actual, los fabricantes reconocieron la necesidad de reforzar su capacidad de movilización y de recuperación ante las disrupciones del negocio.

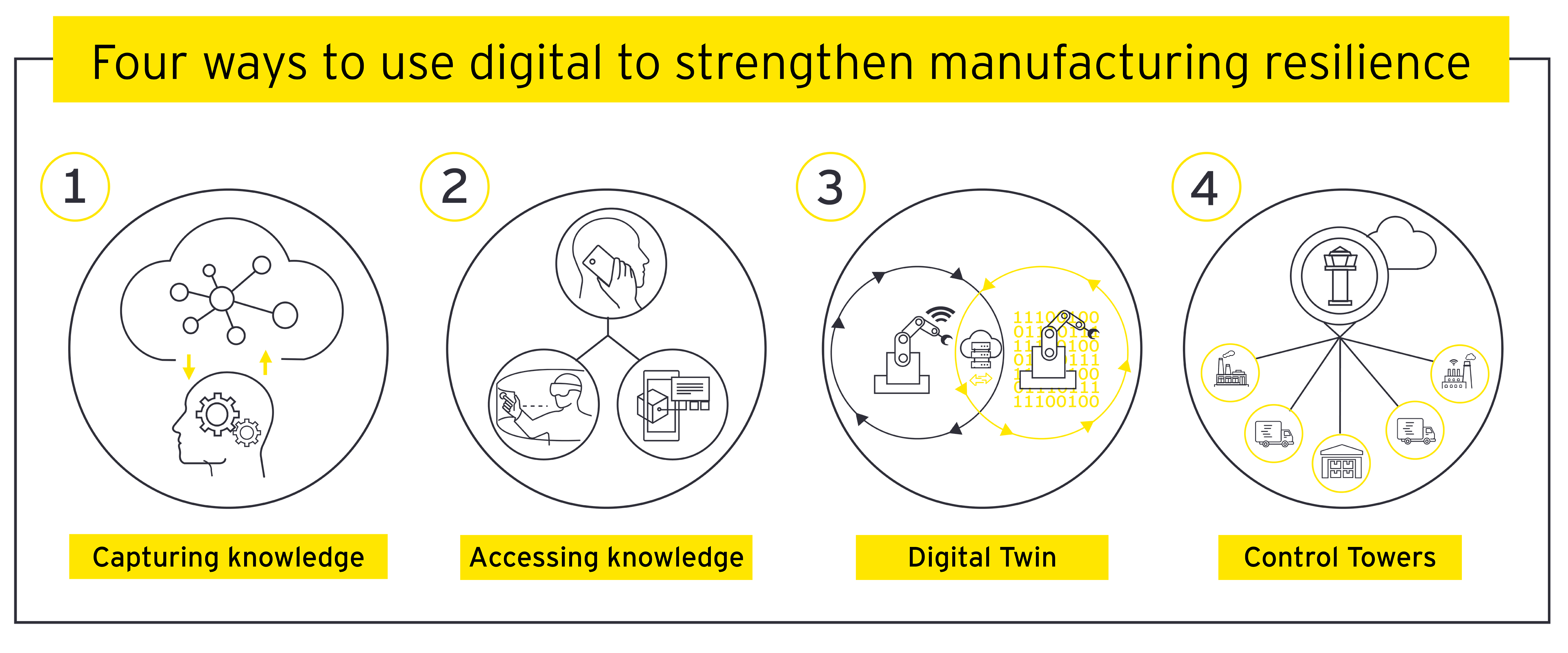

Las tecnologías digitales han surgido como una poderosa herramienta para ayudar a los fabricantes a mantener la continuidad frente a los principales desafíos — ya sean imprevistos, como pandemias o desastres naturales, o problemas sistémicos continuos, como una escasez extrema de talento crucial. Una miríada de soluciones digitales que constituyen la base de la fábrica inteligente puede permitir a los fabricantes crear la resiliencia que necesitan para reducir al mínimo el impacto de las disrupciones y mantener operaciones eficaces en tiempos de crisis. Específicamente, lo digital puede ayudar de cuatro maneras clave:

- Capturar el conocimiento de los trabajadores

- Permitir un mejor acceso a los conocimientos especializados

- Acelerar la toma de decisiones

- Optimización de procesos

Capturar el conocimiento de los trabajadores

En los fabricantes tradicionales, el "conocimiento tribal" sigue estando muy difundido. Es el enfoque del maestro de oficio: una persona ha hecho un trabajo durante años y, cuando no acapara ese conocimiento, lo transmite a otros a través de aprendizajes formales o informales. Esto no sólo impide que la empresa capitalice más ampliamente lo que estos expertos saben, sino que también pone a la empresa en la peligrosa posición de hacer que ese conocimiento salga por la puerta cuando estos expertos se retiren.

Los fabricantes intentan que los expertos documenten lo que saben, pero sus enfoques — que normalmente se centran en la palabra escrita — no siempre son los más efectivos o eficientes. Tomemos, por ejemplo, la redacción de normas. A menudo se pide a los expertos que elaboren documentos escritos breves en los que se explique cómo ejecutar una determinada tarea para que otros puedan beneficiarse de ese conocimiento. El problema es que puede ser difícil explicar concisamente una actividad de manera suficientemente amplia para que sea útil, pero no con demasiado detalle como para impedir que la gente la lea.

Además, estos expertos en la materia suelen estar mucho más cómodos en el suelo "girando las llaves". No son escritores técnicos acostumbrados a desarrollar ese contenido durante el curso normal de sus trabajos, por lo que puede llevarles varias horas crear un solo documento de normas de una página. El resultado final: es una carga para los expertos, que no disfrutan de la tarea, y difícilmente es el mejor uso de su tiempo y habilidades. Además, las dos o tres horas que un experto pasa agonizando en la computadora es tiempo que podrían haber pasado creando más producto.

Los fabricantes pueden utilizar la tecnología digital para captar y convertir de manera más fácil y eficaz los conocimientos tribales en conocimientos institucionales que permanezcan en la empresa, y que puedan ser aprovechados más ampliamente en toda la empresa. Ahora existen plataformas multimedia que permiten a los trabajadores crear fácilmente contenido instructivo de todo tipo, y en formas que no requieren la palabra escrita. Esas plataformas cuentan con bases de datos seguras y estructuradas que pueden acomodar una amplia gama de contenidos, como video, audio, piezas escritas, imágenes de cámaras web, capturas de pantalla e hipervínculos.

En lugar de tener que luchar durante horas escribiendo cómo cambiar una pieza en una máquina en particular, un experto puede grabar un vídeo del proceso en sólo el tiempo que se necesita para completar la tarea y subirlo a la plataforma. En nuestra experiencia, las herramientas digitales pueden reducir el esfuerzo para capturar el conocimiento en más del 80% en general, y hasta en un 95% o más cuando se trata de tareas simples.

Permitir un mejor acceso a los conocimientos de los expertos

¿Qué sucede cuando hay un problema en la planta? Un trabajador necesita la ayuda de un experto. Pero, ¿qué sucede si esa persona está enferma? ¿A quién más debería llamar el trabajador? Y una vez que el experto alternativo está al teléfono, ¿cuál es la mejor manera de colaborar con él?

En la típica gran organización de manufactura, abundan los desafíos para obtener ayuda con un problema, ya sea que no se entienda exactamente qué tipo de información se necesita, que sea difícil ponerse en contacto con un experto o incluso que no se sepa a quién llamar para empezar. Con los conocimientos de los expertos reunidos en una base de datos formal, ahora pueden utilizarlos quienes los necesitan, cuando y donde los necesitan.

Típicamente, tres tipos distintos de tareas requieren la transferencia de conocimientos. Entre ellas se incluyen:

- Tareas rutinarias y regulares — son tareas que son repetitivas y ocurren con una frecuencia predecible como resultado de las prácticas de trabajo estándar de la organización. Para ello, podemos proporcionar instrucciones multimedia simples relacionadas con la notificación de la tarea.

- Tareas rutinarias y no regulares — éstas tienden a ser más complejas, como el cambio de producto o las inspecciones de calidad. Como tareas de rutina, tienen normas asociadas, pero esas normas pueden ser una simple lista de verificación sin los conocimientos de capacitación asociados. La capacitación por adelantado mediante vídeos (o la realidad virtual en el futuro) puede eliminar esa laguna.

- Tareas no rutinarias y no regulares — estos trabajos son respuestas a eventos lo suficientemente raros como para no tener estándares asociados. Una base de datos de datos estructurados y no estructurados, así como flujos de trabajo digitales sobre la solución de problemas, son los más adecuados para estas actividades.

Aplicando la inteligencia a una base de datos que contiene los conocimientos de los expertos, un fabricante puede facilitar a los trabajadores la obtención de la información adecuada sin tener que buscar manualmente en un mar de datos — y potencialmente perder un documento o vídeo que es clave para resolver su problema o responder a su pregunta. La inteligencia artificial (IA) puede funcionar como una especie de "entrenador digital", interrogando grandes cantidades de datos estructurados y no estructurados de forma rápida y eficiente para proporcionar el conocimiento experto adecuado a un usuario final, y eliminar la necesidad de contactar directamente con un experto. De este modo, la IA permite a los fabricantes poner los datos de los expertos en manos de las personas, sin tener que invertir mucho tiempo y dinero en destilar todos esos datos complejos en información que los usuarios puedan consumir.

Pero a veces el apoyo directo de los expertos sigue siendo necesario — y es probable que nunca desaparezca del todo. Al incluir también un inventario de expertos en su base de datos, un fabricante puede permitir que los trabajadores identifiquen, se vinculen y se relacionen a distancia con el experto adecuado de manera más eficaz. Por lo general, ese contacto se realiza a través de un simple video chat o de una herramienta como Microsoft Teams, por ejemplo, que permite a un trabajador simplemente girar su teléfono para mostrar al experto lo que está viendo y hacer que éste lo guíe a través del arreglo.

En algún momento, podemos ver que la realidad aumentada o la realidad virtual reemplazan al video chat en este escenario. Por ejemplo, los dispositivos de realidad mixta, como HoloLens de Microsoft, podrían permitir a los expertos entrenar o ayudar a otros en diferentes plantas o geografías sin tener que salir de su base de operaciones — por lo tanto, efectivamente "replicando" digitalmente a esos expertos y multiplicando el impacto de sus conocimientos.