EY oznacza globalną organizację i może odnosić się do jednej lub więcej firm członkowskich Ernst & Young Global Limited, z których każda stanowi odrębny podmiot prawny. Ernst & Young Global Limited, brytyjska spółka z ograniczoną odpowiedzialnością, nie świadczy usług na rzecz klientów.

Jak EY może pomóc

-

Skutecznie zarządzanie łańcuchem dostaw umożliwia poprawę efektywności zakupowego modelu operacyjnego. EY wspiera klientów w transformacji w obszarze zakupów. Sprawdź, w jaki sposób.

Przeczytaj więcej

Case study: o firmie klienta

Wdrożenie zmiany odbyło się u klienta z branży FMCG w jednej z fabryk ulokowanych w Polsce. Firma o której mowa to koncern, posiadający oddziały na całym świecie. Proces odbył się w fabryce zatrudniającej prawie 1000 osób, o całkowitych przychodach operacyjnych rzędu ponad 1 mln PLN.

Główne problemy przedsiębiorstwa

Zanim przystąpiliśmy do współpracy firma zmagała się z następującymi problemami:

- Możliwości maszyn nie były w pełni wykorzystywane,

- Zarządzanie pracą zatrudnionej kadry było nieefektywne, a jej potencjał był spożytkowany jedynie częściowo,

- Dotychczas wdrażane zmiany były nietrwałe. Usprawnienia - zwłaszcza te, związane ze standardami pracy na produkcji - nie pozostawały na stałe,

- Na linii produkcyjnej oraz stanach magazynowych obserwowano zbyt wysoki wskaźnik defektów jakościowych,

- Pracownicy z działu produkcji nie angażowali się w proces wprowadzania zmian.

Cele wdrożenia oraz sposób zarządzania zmianą w produkcji

Głównym celem zmian było zwiększenie produktywności poprzez:

- poprawę najważniejszych procesów produkcyjnych,

- zwiększenie zaangażowania pracowników i podniesienie ich umiejętności,

- ustanowienie nowej kultury organizacji poprzez wprowadzenie określonych standardów.

Plan wprowadzenia Integrated Work System

Mimo że podstawowa zmiana miała nastąpić w obszarze produkcji, a właściwie na dwóch liniach produkcyjnych, to aby była trwała i skuteczna, plan wdrożenia musiał być znacznie szerszy. W istocie obejmował pracowników całej organizacji – włącznie z kierownictwem najwyższego szczebla.

Cały proces wdrażania Zintegrowanego Systemu Wytwarzania (IWS) trwał standardowo 16 tygodni. Zmiany obejmowały takie obszary jak: bezpieczeństwo, jakość produkcji, przezbrojenia i ustawienia maszyn, ich czyszczenia, inspekcji, a także smarowania czy szybkiego wykrywania defektów.

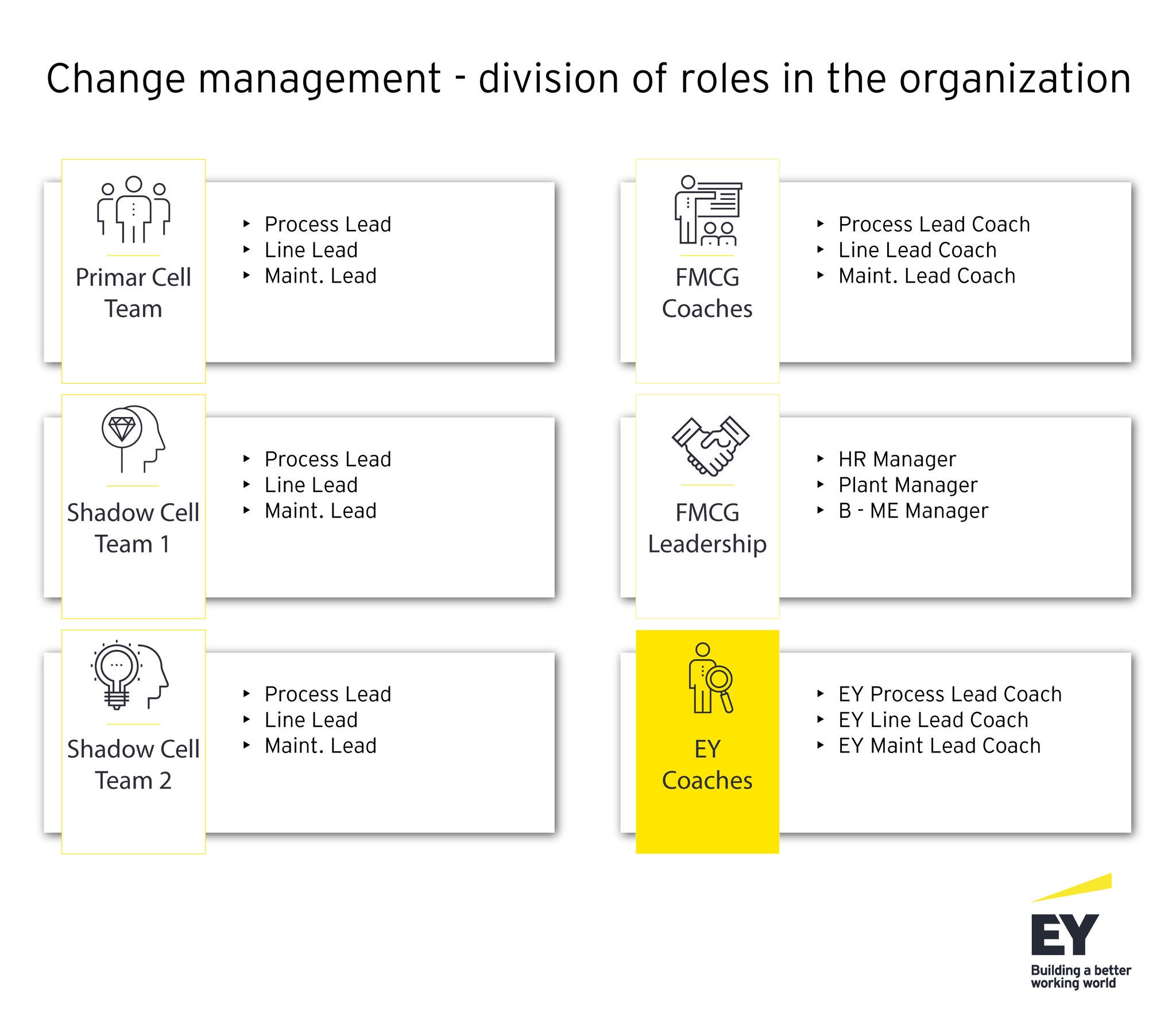

Change management - nowy podział ról w firmie

Jednym z podstawowych instrumentów wdrożenia zarządzania zmianą w produkcji było przeorganizowanie pracy osób zaangażowanych w produkcję i stworzenie nowych ról w firmie. W tym celu zorganizowano odpowiednie zespoły o ustalonych kompetencjach. Nowe role przydzielane były pracownikom już zatrudnionym. Część z nich otrzymywała nowe zadania, funkcje, dalej pozostając na swoich stanowiskach. Pozostali musieli zmienić swoją rolę w ogranizacji, przyjmując zupełnie nowe obowiązki.

Ciekawym przykładem byli pracownicy nazywani w procesie Shadow Teams, którzy uczestnicząc we wdrożeniu, mieli poznawać nowy program, aby następnie wdrożyć go w swoich obszarach (np. na podobnych maszynach).

Poniższy schemat przedstawia pracowników zaangażowanych w proces zmian.